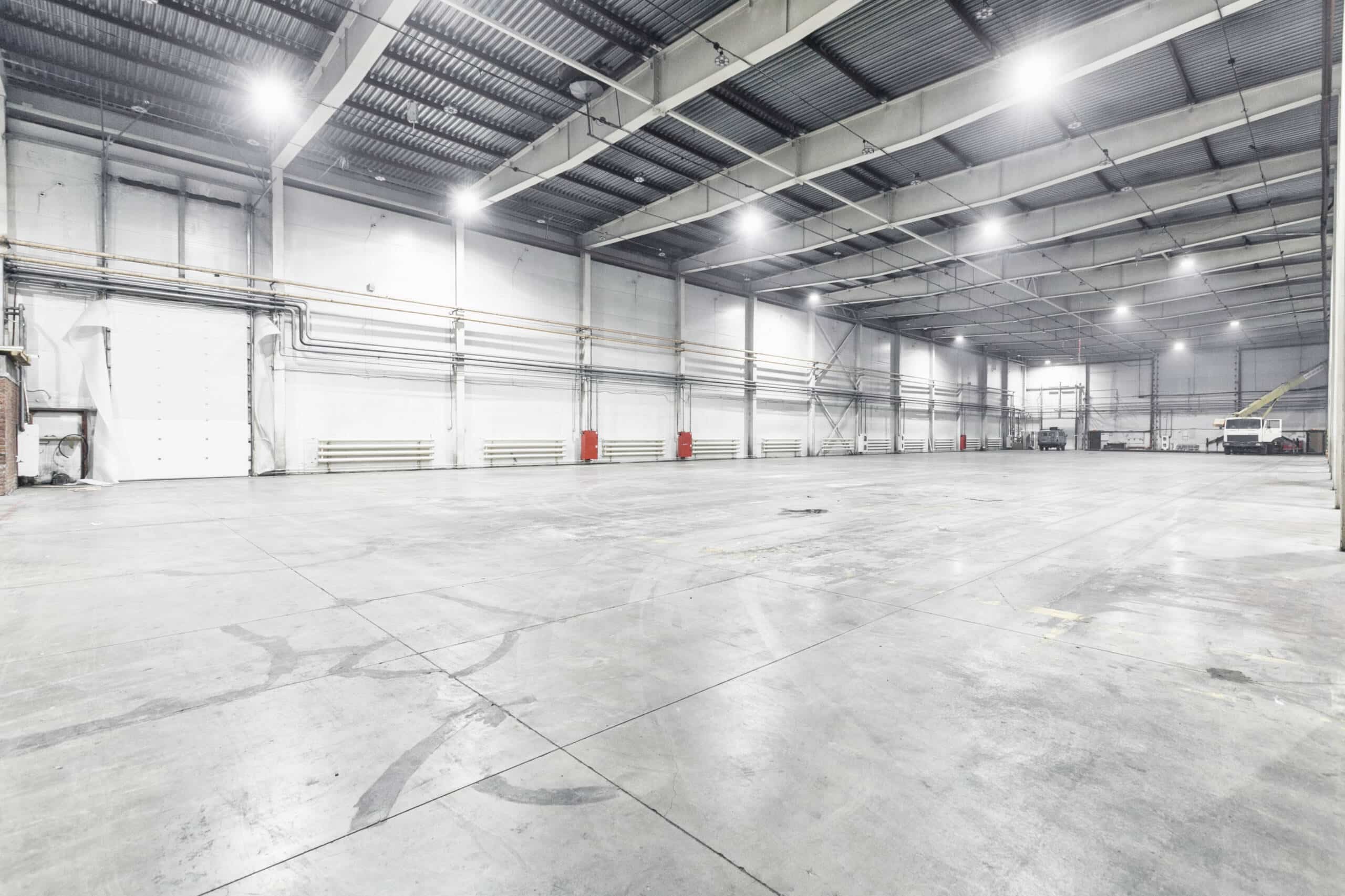

ERSTELLUNGSTECHNIK DES INDUSTRIEBODENS MIT DER DST-METHODE

Der für den Boden verwendete Beton sollte je nach Bestimmung des Bodens und den Bedingungen, unter denen er verwendet wird, ausgewählt werden. Die Mindestbetonklasse für Fußböden ist C20/25, empfohlen für Garagen für Personenkraftwagen, ohne Minustemperaturen (empfohlene Betonklasse C25/30 – es ist die optimale und minimale Betonklasse für eine gehärtete Oberfläche für industrielle Anwendungen).

REIHENFOLGE DER ARBEITEN

- PE-Folie 0,2 mm x 1 verlegen

Die Folie ist für die Funktion des Betons notwendig, sie dient als Gleitschicht (gilt für Fußböden mit einer Mindestdicke von 12 cm).

-

Dehnungsband aus Polyethylen-Streifen verlegen mit einer Mindestdicke von 5 mm (empfohlene Dicke: 10-15 mm). Je nach der Oberfläche wählen wir die Streifendicke.

-

Estrichbeton einbauen und nivellieren (Klasse mind. C20/25).

-

Glätten und Härter auftragen.

Mit den ersten Härtearbeiten beginnt man, wenn man nach dem Betreten des Betons eine leichte Spur eines Schuhs (ca. 5 mm) bemerkt. Der erste Schritt ist das Glätten des Rohbetons mit einer Glättteller, um die Zementschlämme zu brechen, und dann erfolgt das Auftragen von Romix-Hartstoffeinstreuung in einer Menge von 2 bis 3,5 kg/m², je nach Auftragsmethode. Bei Schütthügeln lohnt es sich, diese zu brechen/zu nivellieren (z. B. mit einer Wasserwaage) und dann sie mit einem Teller zu glätten. Denken Sie daran, dass jeder Durchgang der Maschine senkrecht zum vorherigen verlaufen sollte. Nach Durchführung der oben genannten Arbeiten den Beton mit Romix in einer Menge von 1 bis 3 kg/m² bestreuen und wie im vorherigen Fall nivellieren und mit einem Teller glätten, bis eine gleichmäßig glatte Oberfläche erreicht ist. Die Menge des Härters, der in den folgenden Arbeitsgängen aufgetragen wird, hängt von den Bedürfnissen, den Fähigkeiten des Auftragnehmers, den äußeren Bedingungen und der Auftragsmethode ab. Wir empfehlen, den Werkstoff in einer Menge von 3,5 bis 5,5 kg/m² zu verwenden. Die Temperatur der Bodenerstellung auf Basis der Romix-Technologie sollte im Bereich von 5-25°C liegen. Die zu errichtende Fläche ist nach Möglichkeit vor Regen, Zugluft und Sonneneinstrahlung zu schützen. -

Pflege.

Auf die fertig geglättete, frische Oberfläche das Pflegemittel PH100, P100, P200 oder P300 durch Sprühen oder mit einem Roller auftragen. Die Auftragszeit ist hier von besonderer Bedeutung. Zu merken ist, dass ein frisch verlegter Boden schnell trocknet, was u. a die Bildung von Schwindmikrorissen oder Verfärbung, weshalb wir das Pflegemittel unmittelbar nach Abschluss der mechanischen Bearbeitung auftragen. Handelt es sich um einen Ort, der aufgrund hoher Temperaturen oder Zugluft besonders zur Austrocknung neigt, empfiehlt es sich, die Oberfläche nach dem Trocknen der Zubereitung mit Folie oder Geotextil abzudecken. Die Produkte P100 und PH100 schließen aufgrund ihrer Eigenschaften die Mikroporen von Beton und hinterlassen eine sichtbare Beschichtung, die sich durch natürliche Nutzung nach der Reifezeit abbaut. Wenn der Boden verbesserte Eigenschaften haben soll, lohnt sich, die Silikatzubereitung K100 und den Härters Romix BL anzuwenden. Die Oberfläche sollte gepflegt werden, indem der Boden etwa eine Woche lang mit Folie abgedeckt wird. Entfernen Sie dann die Folie und warten Sie ca. 3 Tage, bis die Oberfläche austrocknet. Nach dem Austrocknen K100 mit einem rechteckigen Flachmopp auftragen und nach einiger Zeit (je nach Bedingungen) den Überschuss mit einem Gummiwischer oder einer Reinigungsmaschine entfernen. Es ist zu beachten, dass dieses Mittel keine Beschichtung bilden kann, sondern im Beton wirkt, daher ist es notwendig, die Reste der Imprägnierung sehr sorgfältig zu entfernen. -

Schneiden.

Das Schneiden von sichtbaren und baulichen Dehnungsfugen sollte so früh wie möglich erfolgen, d. h., wenn die Trennscheibe die Gesteinskörnung nicht mehr ausreißt. Es hängt von vielen Faktoren ab. Der endgültige Termin für den Beginn der Arbeiten sollte vom Auftragnehmer nach Sichtprüfung und Versuche festgelegt werden. Die Schnitte sind in dem vom Konstruktoren angelegten Gitter und an den vom Auftragnehmer angegebenen Stellen (Ecken, Säulen, Fundamentverbindungen) gemäß dem Entwurf vorzunehmen. -

Dehnungsfugen füllen.

Die Fugen werden nach mindestens einem Monat nach dem Erstellen des Bodens mit Dylatan-Masse gefüllt, nachdem die Fuge mit Dylatan Primer grundiert und mit einer Dilatationsschnur abgedichtet wurde. - Reinigung und Pflege von Betonböden.

In Anbetracht des höchsten ästhetischen Standards von Fußböden und Böden, sowohl aus Harz als auch aus Beton, und um ihre Lebensdauer und Beständigkeit gegen zukünftige Verschmutzungen zu verlängern, sollten Sie an geeignete Reinigungs- und Pflegemethoden denken, die an ihre Art und ihren allgemeinen Zustand angepasst sind. Die Betonböden und -fußböden können sowohl maschinell als auch von Hand gewaschen werden. Die Wahl der geeigneten Reinigungsmethode des Bodens hängt von seiner Oberfläche, Verschmutzungsgrad und Abnutzung (Rissmenge, kleinere Beschädigungen usw.) ab. Um den höchsten Standard des erstellten Betonbodens zu erhalten und das Risiko einer vorzeitigen Reinigung zu minimieren, empfehlen wir die Verwendung geeigneter Reinigungs- und Pflegemittel:

- Si-Clean – Mittel für die tägliche Bodenreinigung und -pflege

- Si-Wax – gebrauchsfertige Polymerpaste für Böden

- Si-Active Concrete Clean – alkalischer Entferner zur Entfernung starker Verschmutzungen von Betonböden

BEISPIEL BETONBODENSCHICHTEN MIT ABRIEBFESTER HÄRTUNG *

* Die Auswahl einer bestimmten Lösung sollte sich aus den Entwurfannahmen ergeben

- Flüssiger Pflegemittel für Frischbeton

- Oberflächenhärter

- Beton für Fußböden

- Hydroisolierung

- Unterbau

- Untergrund

KERNPRODUKTE IM ANGEBOT DER FIRMA SI-TECH GEEIGNET FÜR DIE OBERFLÄCHENGEHÄRTETEN INDUSTRIEBÖDEN

- Romix – Siliziumhärter für Industrieböden;

- Romix BL – Silizium-Härter für Industrieböden mit einem härtenden und schimmernden Zusatzstoff;

- P100 / P200 / P300 / PH100 – Bodenimprägnierungen;

- K100 – Imprägnierkonzentrat auf Basis von Silikatdispersion;

- L100 Diamond – Beschichtungsmittel auf Basis von Lithiumsilikat

- S100 – Kontaktmittel, Element des Instandsetzungssystem der Betonoberfläche, das optimale Verbindungen zwischen zwei Betonschichten sicherstellt;

- HB100 – hydrophobes Mittel;

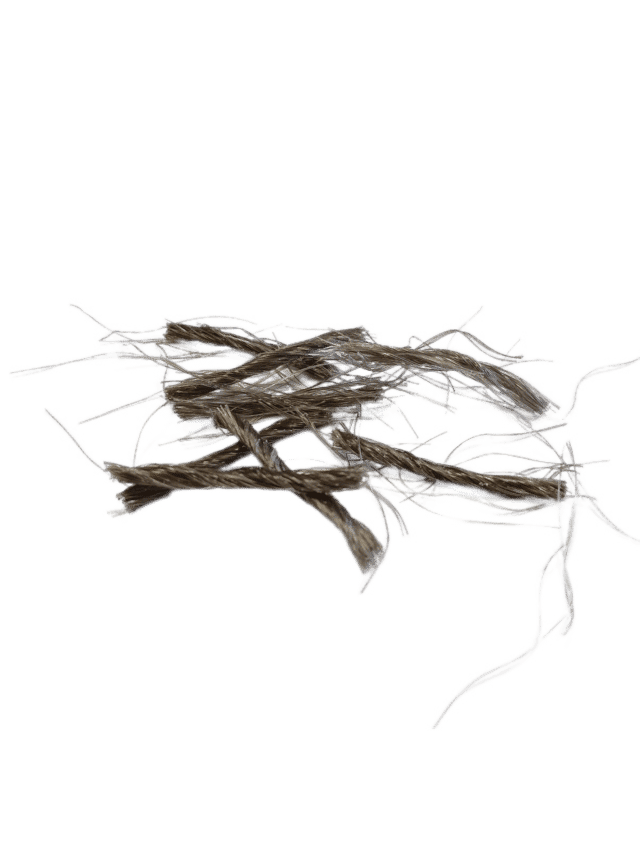

- Polypropylenfaser zur Schwinden-Verhinderung ;

- Polymerfaser 48/800;

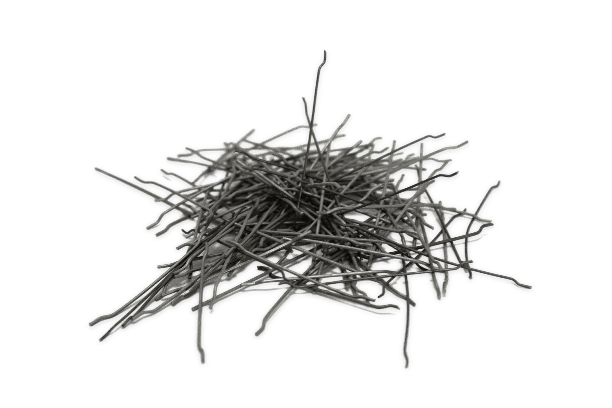

- Stahlfaser;

- Meadrine Solution PG – Kamm-Entwässerungen aus Polymerbeton.

-

Romix – Siliziumhärter für Industrieböden

Romix – Siliziumhärter für Industrieböden

-

Romix BL – Silizium-Härter für Industrieböden mit einem härtenden und schimmernden Zusatzstoff

Romix BL – Silizium-Härter für Industrieböden mit einem härtenden und schimmernden Zusatzstoff

-

P100 – Imprägnier- und Pflegemittel auf Lösemittelbasis

P100 – Imprägnier- und Pflegemittel auf Lösemittelbasis

-

P200 – Imprägnier- und Pflegemittel mit reduziertem Geruch

P200 – Imprägnier- und Pflegemittel mit reduziertem Geruch

-

P300 – lösemittelhaltiges Imprägnier- und Pflegemittel

P300 – lösemittelhaltiges Imprägnier- und Pflegemittel

-

PH100 – Wasserimprägnierung für Industrieböden

PH100 – Wasserimprägnierung für Industrieböden

-

K100 – Imprägnierkonzentrat auf Basis von Silikatdispersion

K100 – Imprägnierkonzentrat auf Basis von Silikatdispersion

-

L100 Diamond – Beschichtungsmittel auf Basis von Lithiumsilikat

L100 Diamond – Beschichtungsmittel auf Basis von Lithiumsilikat

-

S100 - Haftbrücke der Betonelementeelementów betonowych

S100 - Haftbrücke der Betonelementeelementów betonowych

-

HB100 – hydrophobes Mittel

HB100 – hydrophobes Mittel

-

Polypropylenfaser zur Schwinden-Verhinderung

Polypropylenfaser zur Schwinden-Verhinderung

-

Polymerfaser 48/800

Polymerfaser 48/800

-

Stahlfaser

Stahlfaser

-

Si-Clean – Mittel für die tägliche Bodenreinigung

Si-Clean – Mittel für die tägliche Bodenreinigung

-

Si-Wax – Polymerpaste für Fußböden

Si-Wax – Polymerpaste für Fußböden

-

Si-Active Concrete Clean – alkalischer Entferner für Betonböden

Si-Active Concrete Clean – alkalischer Entferner für Betonböden